Beim Entkernen oder Entsanden von Gussteilen werden der Sandkern, Kernreste sowie anhaftende Sande zuverlässig entfernt. Dies erfolgt in den drei Prozessschritten Hämmern, Vibrieren und Drehen. Pneumatische Hämmer brechen im ersten Schritt durch das Einbringen einer Schlagenergie den Sandkern. Der gebrochene Sandkern wird anschließend durch hochfrequente Schwingbewegungen zerkleinert. Dies geschieht durch das Zerreiben und Zerschlagen der Sandknollen an der Gussteilwand. Der Austransport des Formsandes wird durch Vibration und einer Drehbewegung des Gussteils erreicht. Die Dreheinheit positioniert hierbei das Gussteil in eine für das Entleeren ideale Position. Ergänzt werden kann das Ausblasen mittels Druckluft, um die Restsandmenge möglichst gering zu halten.

Gerne führen wir für Sie Entkernversuche und Vorserien an unserer Versuchsanlage durch.

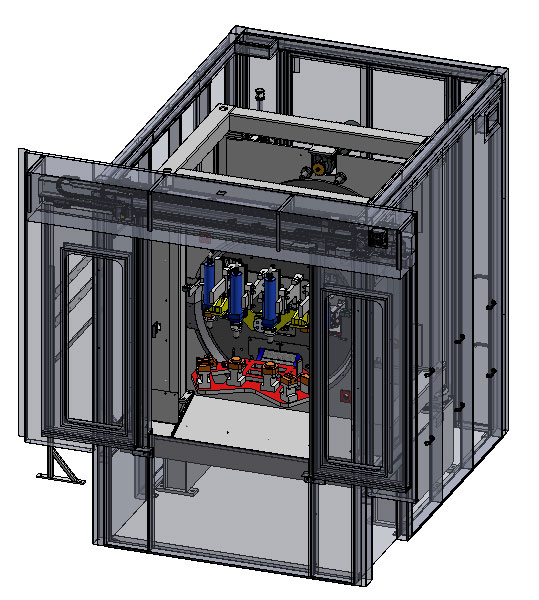

Unsere Maschinen und Stationen für das Entkernen erhalten Sie auf Wunsch als gekapselte Anlagen. So wird eine Sandemission in die Luft reduziert. Die Kabinen können zusätzlich abgesaugt werden. Die erforderliche Absaugleistung wird auf Basis einer Strömungsanalyse berechnet. Eine Geräuschemission und die Feinstaubbelastung lässt sich so minimieren. Dies schont Maschinen, Anlagenteile und sorgt für eine ruhigere Arbeitsumgebung.

Für den Abtransport des anfallenden Sandes verwenden wir Behälter, Rüttelrinnen, Förderer oder Abwurfschächte zur Sandaufbereitung.

Unsere Entkernlösungen sind unter anderem geeignet für:

Zylinderköpfe, Motorblöcke, Elektromotorengehäuse, Fahrschemel, Hinterachsträger, Schwenklager, Achsträger, Wärmetauscher, Strukturteile, Pumpengehäuse, Längsträger, Transferplatten, Abschlussdeckel, Differential Axles, Transmission Housings sowie Subframes.

Hammerstationen werden für das Brechen des Sandkerns sowie als Vorentkernung und Nachentkernung eingesetzt. Sie erhalten unsere Hammerstationen mit aufschwenkbaren, verfahrbaren, starren und seitlichen Hammereinheiten. Entsprechend Ihrer Anforderungen und der Werkstückgeometrie konstruieren wir passende Vorrichtungen. Unsere Hammerstationen sind in vollautomatisierte Anlagen integrierbar. Für eine Roboterbe- und -entladung entwickeln wir passende Greifsysteme. Der Hammervorgang kann durch unser Monitoringsystem überwacht werden.

Unsere Vibrationsstationen ermöglichen durch eine von zwei Unwuchtmotoren erzeugte Schwingbewegung das Zerreiben des Sandkerns. Sollte ein Drehen des Gussteils nicht erforderlich sein, kann das Positioniersystem entfallen. Vibrationsstationen können mit separaten Hammerstationen oder als Nachentkernung eingesetzt werden. Unsere Vibrationsstationen sind in vollautomatisierte Anlagen integrierbar. Für eine Roboterbe- und -entladung entwickeln wir passende Greifsysteme.

Unsere 3-in-1 Entkernmaschine vereint die Prozessschritte Hämmern, Vibrieren und Drehen in einer Maschine. Sand fällt daher nur an einer Stelle an. Eine Sandverschleppung wird dadurch reduziert. Auch ist nur ein Be- und Entladevorgang für drei Prozessschritte erforderlich.

Im Vergleich zu anderen Herstellern verzichten wir auf aufwendige Getriebe für das Drehen und Vibrieren. Durch diese Lösung ist unsere Maschine äußerst robust und die Fehleranfälligkeit gering. Getriebelösungen sind bei der Ersatzteilbeschaffung teuer und führen bei einem Versagen zu einem längeren Anlagenstillstand.

Bei unserer 3-in-1 Entkernmaschine sorgen zwei leistungsfähige Unwuchtmotroren im gegenläufigen Betrieb für eine gerichtete Schwingbewegung. Die Anlage lässt sich manuell oder mit einem Roboter be- und entladen. Für eine Anlagenintegration stehen Standardschnittstellen, wie bspw. PROFIsafe zur Verfügung.

Die 3-in-1 Entkernmaschine ist schallgeschützt und verfügt über eine automatisch schließende bzw. öffnende Ladetüre.

Die Entkernbox kann mit bis zu vier pneumatischen Hämmern ausgestattet werden.

Angepasst an das Gussteil sind die einzelnen Entkernoperationen variier- und programmierbar. Die Entkernzeit ist gussteilabhängig und beträgt bspw. bei einer Doppelbeladung ca. 46 Sekunden für zwei Zylinderköpfe.

Unser Monitoringsystem ermöglicht die Überwachung und Aufzeichnung von Energieverbräuchen (Luftverbrauch/ Stromverbrauch), Schwingungswerten und Hammerfrequenzen.

Für die Frequenzüberwachung der pneumatischen Hämmer steht unser Hammerüberwachungssystem MH4 zur Verfügung.

Das Hammerüberwachungssystem überwacht die Frequenz der pneumatischen Entkernhämmer. Das System sorgt für einen gesicherten und dokumentierten Hammerprozess in Hammerstationen sowie kombinierten Entkernmaschinen und kann problemlos in bestehende Anlagen verbaut werden.

Ihre Vorteile:

Funktionsweise:

Das Hammerüberwachungssystem überwacht die Frequenz von vier Entkernhämmern.

Die Frequenzbestimmung erfolgt über die Auswertung des Druckverlaufs in der Abluft eines jeden Hammers. Die analogen Sensoren werden möglichst nah in der Abluftleitung integriert. Durch eine leistungsstarke SPS werden Abtastraten von >750Hz erreicht. Durch die genaue Abbildung des Druckverlaufs werden Frequenzen zwischen 10 und 30 Herz mit einer hohen Messungenauigkeit sicher dargestellt. Bei Unterschreitung von definierten Grenzwerten folgen Warn- und Alarmmeldungen über die Software. Die Grenzwerte können entweder direkt am 4“-Touchscreen oder über die Profinet-Schnittstelle parametriert werden. Das Hammerüberwachungssystem liefert als Profinet IO-Device zusätzlich die aktuellen sowie die durchschnittlichen Frequenzen und wird per mitgelieferter GSDML-Datei eingebunden.

Ihre Ansprechpartner für das Entkernen