Die Simulationstechnik ermöglicht eine frühzeitige Fehlererkennung in der Entwicklungsphase. Wir übernehmen für Sie die Simulation der Anlage und der Roboterlösung. Je nach Simulationsumfang stehen Ihnen das Anlagenkonzept, die Ablaufsimulation sowie das Offlineprogramm der Bahnbewegungen des Industrieroboters als Ergebnis zur Verfügung.

Robotersimulation

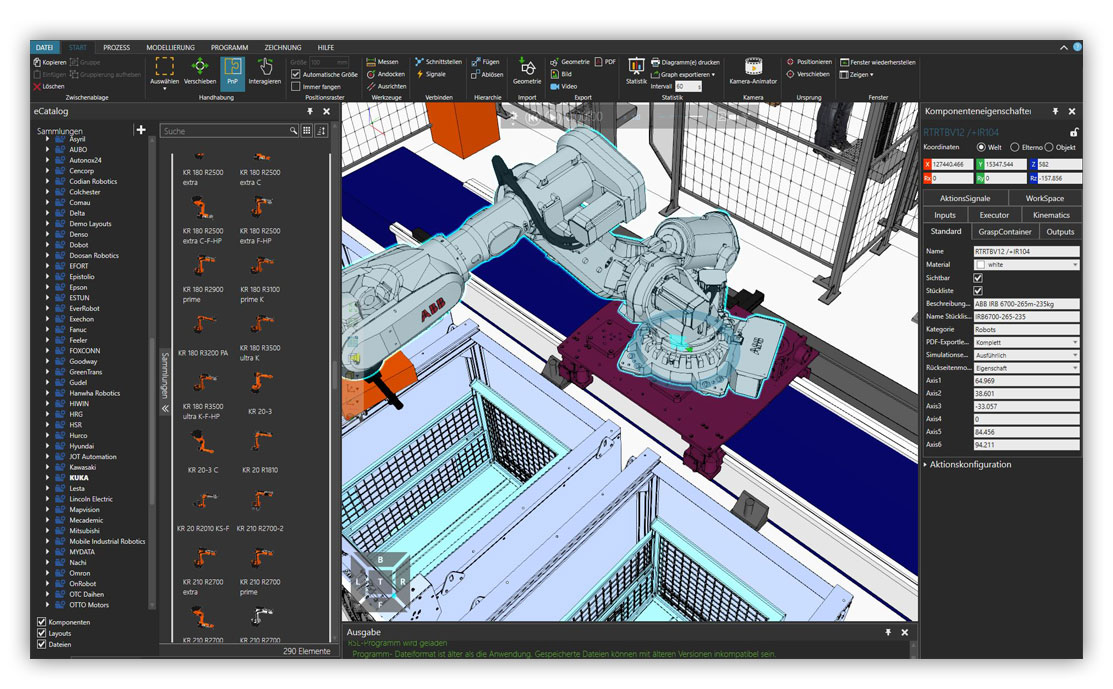

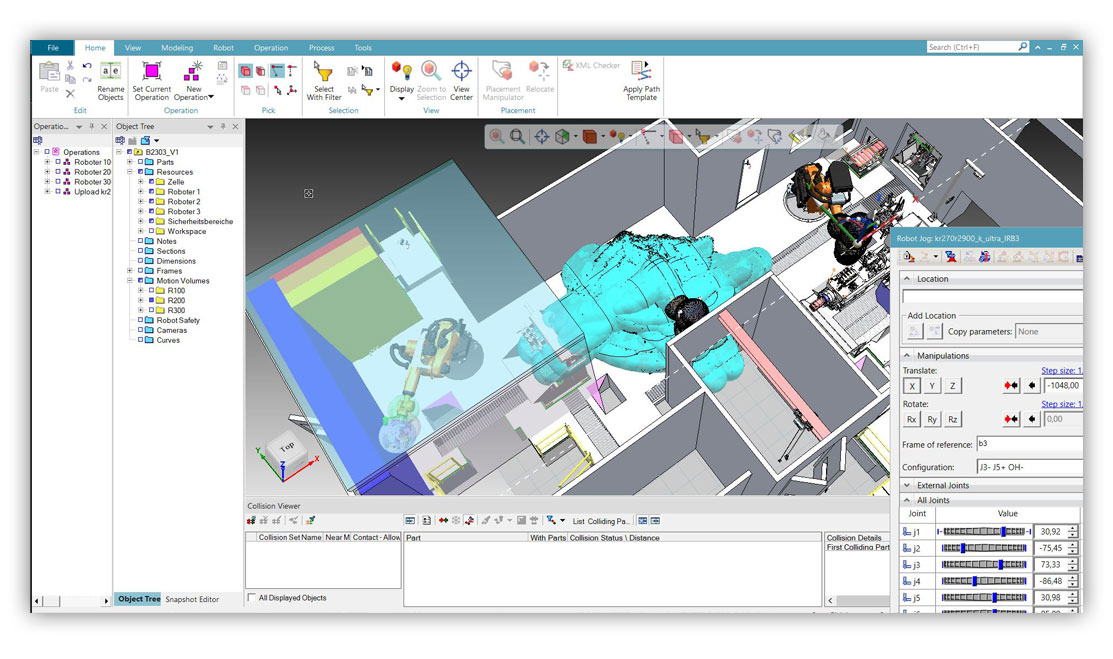

Durch Konzeptuntersuchungen definieren wir den für Ihre Anforderungen benötigten Robotertyp oder überprüfen eine von Ihnen vorgeschlagene Kinematik auf ihre Tauglichkeit. Neben der Ermittlung der erforderlichen Reichweite, der Positionierung und der Sockelhöhe des Roboters erfolgt eine Traglastberechnung. Anhand von 3D-CAD Daten wird das Simulationsmodell Ihrer Anlage erstellt. Damit prüfen wir eventuell auftretende Kollisionen und sprechen Empfehlungen für die optimale Positionierung der einzelnen Anlagenstationen und der Roboter aus. Durch die Simulation werden nicht nur Kollisionen, sondern auch Bewegungen und Positionen, die durch die Singularität führen, vermieden.

Um Optimierungen bereits in der Konzeptphase voranzutreiben ist direktes, schnelles Feedback wichtig. Deshalb stellen wir Ihnen, zusätzlich zum 2D-Layout der Anlage, die Ablaufsimulation bereits frühzeitig als Video zur Verfügung.

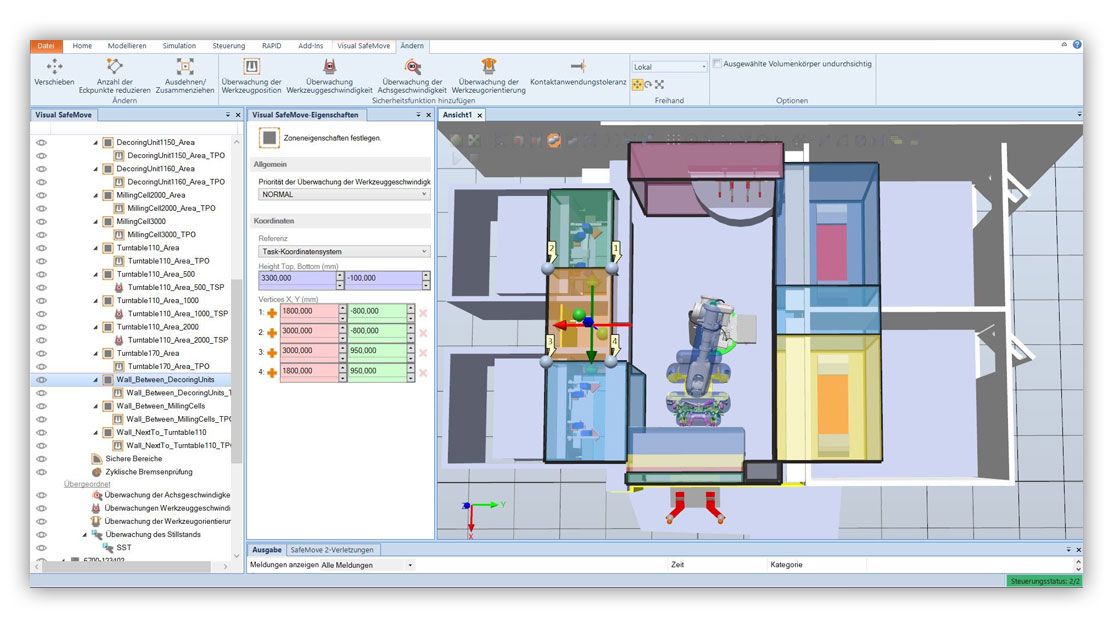

Die Bewegungsabläufe Ihres ABB, KUKA oder Fanuc Roboters werden mithilfe von Offlineprogrammiertools erstellt. Der dabei entstehende Source-Code kann für den realen Roboter verwendet werden. Ebenfalls können Hüllkurven berechnet und die Sicherheitsbereiche für SafeOperation, DCS und SafeMove Pro definiert werden. Durch die virtuelle Inbetriebnahme des Roboters verkürzt sich die Inbetriebnahmezeit bei Neuanlagen erheblich. Bei Umbauten oder Nachrüstungen an bestehenden Produktionsanlagen sinkt die Stillstandszeit auf ein Minimum. Durch die Kollisionsuntersuchung per Simulationstechnik steht einer schnellen Umsetzung der Roboterintegration nichts im Weg.

Für neue und bestehende Anlagen bieten wir Taktzeituntersuchungen und Taktzeitoptimierungen an. Durch den Einsatz von RCS-Modulen (Realistic Controller Simulation) wird die Taktzeit des Roboters in der Simulation untersucht und Einsparpotentiale aufgezeigt. Die Genauigkeit der Tatkzeitanalyse liegt dabei bei bis zu 98%. Für die Taktzeitbewertung wird der bestehende Code aus dem Roboter in die Simulation und schließlich der optimierte Code wieder in den Roboter geladen – die Umsetzungszeit ist daher gering.

Die Vorteile

Eingesetzte Softwaretools